Menu

Vyhľadávanie produktov

Jazyk

Exit Menu

Ako optimalizuje strihanie laserového strihu s optickým laserom s dvojitým stolom a optimalizuje rezacie cesty a parametre rezania prostredníctvom inteligentného systému na zníženie odpadu?

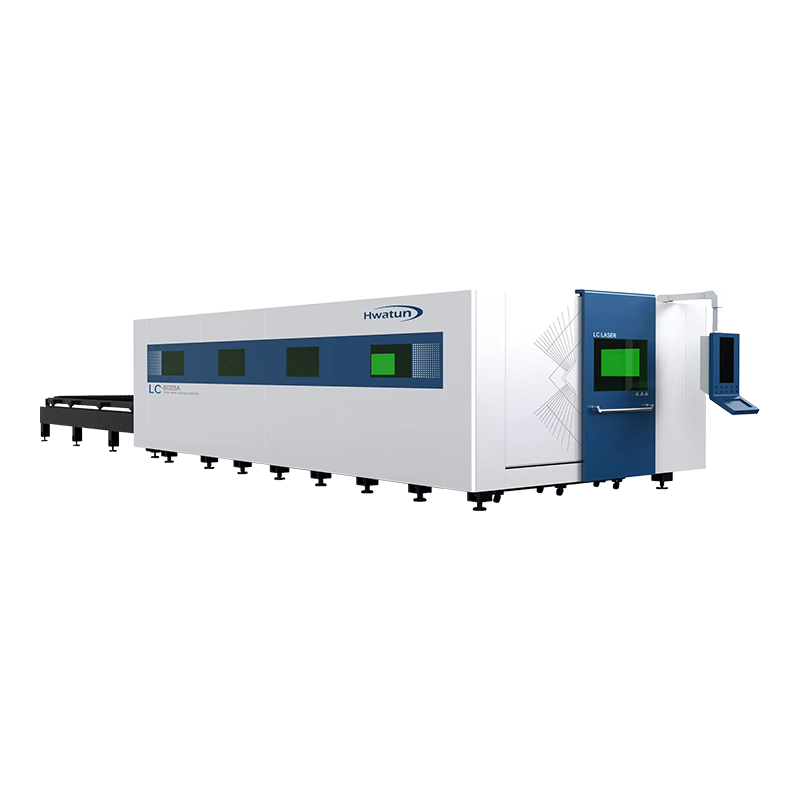

Integráciou pokročilých inteligentných systémov Strihací stroj s optickými vláknami s dvojitým stolom Môže výrazne zlepšiť účinnosť rezania, znížiť odpadový odpad a zlepšiť celkovú kvalitu spracovania. Tieto inteligentné systémy dosahujú efektívnejšie a presnejšie spracovanie optimalizáciou rezacích ciest, úpravou rezacích parametrov a ovládaním prevádzky zariadenia. Tu je niekoľko kľúčových aspektov, ktoré ukazujú, ako inteligentné systémy môžu pomôcť optimalizovať rezné cesty a parametre, čím sa znižuje odpad.

Optimalizácia inteligentnej reznej cesty je jedným z dôležitých spôsobov pre rezanie laserových stroje s dvoma stanicami na zníženie odpadu. Prostredníctvom inteligentných algoritmov a softvéru môže systém automaticky vypočítať najkratšiu a najúčinnejšiu reznú cestu, skrátiť zbytočný pohyb nástrojov a voľnobežný čas a optimalizovať rezanie dosiek. Konkrétne metódy zahŕňajú:

Prostredníctvom integrovaného softvéru na rozloženie môže inteligentný systém automaticky usporiadať optimálne usporiadanie obrobkov na tanieri podľa grafiky spracovania, zabezpečuje maximálne využitie materiálov a zníženie tvorby zvyšných materiálov. Systém bude vypočítať najúžasnejší plán hniezdenia na základe tvaru rezania, veľkosti dosiek a usporiadania obrobkov.

Systém kontroluje rezanie ciest, aby sa zabezpečilo, že rezanie ciest medzi rôznymi obrobkami sa neprekrývajú, vyhýbajú sa neúčinným rezným operáciám a tým znižujú odpad z materiálu.

Monitorovaním trajektórií pohybu materiálov a rezných hláv v reálnom čase môže inteligentný systém predpovedať potenciálne problémy v ceste (ako je rezanie rezu hlavy, kolízia atď.) A vykonať automatické úpravy, aby sa zabránilo zbytočným operáciám a odpadu z materiálu.

Optimalizácia parametrov rezania priamo ovplyvňuje účinnosť rezania a využitie materiálu. Vláknové strihové stroje zvyčajne potrebujú upravovať parametre, ako je laserový výkon, rýchlosť rezania a poloha zaostrenia podľa rôznych materiálov, hrúbok a požiadaviek na rezanie. Inteligentný systém môže tieto parametre automaticky upravovať prostredníctvom monitorovania v reálnom čase a analýzy údajov, čím sa počas procesu rezania zníži odpad. Konkrétne opatrenia zahŕňajú:

Inteligentný systém automaticky upravuje laserový výkon podľa hrúbky, typu a rýchlosti strihania materiálu, aby sa zabezpečila presnosť a účinnosť rezania. Vhodný laserový výkon môže nielen zvýšiť rýchlosť rezania, ale tiež znížiť odpad nadmernej energie a vyhnúť sa prehriatiu alebo zlyhaniu rezania.

Podľa vlastností rôznych materiálov môže inteligentný systém automaticky upravovať rýchlosť rezania, optimalizovať kvalitu rezania a zabrániť odpadu z materiálu spôsobeného príliš rýchlym alebo príliš pomalým rýchlosťou rezania. Inteligentný systém dokáže upravovať parametre rezania na základe spätnej väzby v reálnom čase (ako je laserový odraz, kvalita rezu atď.), Aby sa zabezpečilo, že rýchlosť rezania zodpovedá hrúbke a typu materiálu.

Presná kontrola zamerania je rozhodujúca pre zníženie kvality. Inteligentný systém automaticky upravuje zaostrnú polohu laserového lúča podľa materiálových a rezných potrieb, čím sa zabezpečuje, aby bol laser zameraný na najlepší bod rezania a vyhýba sa zlej kvalite rezania a odpadu z materiálu spôsobenej odchýlkou zaostrenia.

Inteligentný systém monitoruje rôzne údaje počas procesu rezania laserom v reálnom čase (napríklad laserový výkon, poloha zaostrenia, rýchlosť rezania, rezanie efektu atď.) A dynamicky upravuje parametre rezania na základe informácií o spätnej väzbe. Týmto spôsobom je systém schopný samoregulovať a vyhnúť sa odpadu spôsobeným operačnými chybami alebo zlyhaním zariadenia.

Systém môže monitorovať zmeny v laserovom výkone v reálnom čase a porovnať ho so nastavenou hodnotou, aby sa zabezpečila stabilita výkonu. Ak je odchýlka laserovej energie veľká, inteligentný systém sa okamžite prispôsobí, aby sa zabránilo nadmernému odrezaniu alebo nedostatočnému odrezaniu materiálov spôsobených nerovnomernou laserovou energiou.

Systém sleduje presnú polohu laserového lúča v reálnom čase prostredníctvom senzorov alebo technológie rozpoznávania vizuálneho rozpoznávania, čím sa zabezpečuje, že laser vždy presne pôsobí na rezací materiál a vyhýba sa odpadu spôsobeným chybami polohy.

Počas procesu rezania inteligentný systém nepretržite prijíma signály spätnej väzby (ako je kvalita rezania, hrúbka materiálu, teplota atď.) A automaticky optimalizuje parametre rezania na základe týchto spätných väzieb, aby sa zabezpečilo, že každý proces rezania je čo najúčinnejší.

Analýzou historických údajov z procesu rezania môže inteligentný systém optimalizovať a zlepšiť budúce procesy rezania. Napríklad systém analyzuje optimálne parametre rezania pre rôzne materiály a hrúbky a tieto údaje používa na úpravu parametrov rezania v následnej výrobe, čím sa znižuje odpad.

Neustále učením a hromadením historických údajov o rezaní môže systém identifikovať trendy rezania rôznych materiálov a hrúbok, poskytnúť presnejšie odporúčania parametrov pre budúce výrobné úlohy a optimalizovať efektívnosť výroby.

Analýzou údajov počas každého procesu rezania môže inteligentný systém identifikovať príčiny zlého rezania (napríklad materiálové problémy, nesprávne nastavenia parametrov atď.) A poskytnúť operátorom návrhy na úpravu, aby sa predišlo podobným problémom, aby sa znovu vyskytli a znížili riziko kvality neštandardnej kvality. čo vedie k odpadu z materiálu.

Inteligentný systém môže automaticky analyzovať mieru využitia materiálu pri rezaní úloh a minimalizovať odpad prostredníctvom pokročilých hniezdnych algoritmov.

Inteligentný systém založený na softvéri rozloženia laserového rezania môže vypočítať najlepší plán rozloženia a optimalizovať usporiadanie častí na tanieri, čím sa zníži odpad materiálov a zbytočne plytvajúci priestor. Systém dokáže efektívne zaobchádzať s časťami rôznych tvarov, maximalizovať využitie materiálu a znižovať tvorbu odpadu.

Prostredníctvom analýzy údajov môže inteligentný systém porovnávať rôzne plány rozloženia a predpovedať stratu materiálu v rámci rôznych plánov, čím pomáha operátorom zvoliť optimálny plán, aby sa zabezpečilo, že každý materiál sa používa v maximálnom rozsahu.

Laserový strih s dvoma staniciami Fiber používa dva pracovné stanice. Pri znižovaní jedného pracovného stola môže druhý pracovný stôl meniť materiály, čo zlepšuje celkovú efektívnosť výroby. Inteligentný systém znižuje zmenu materiálu a pohotovostný čas koordináciou práce týchto dvoch staníc, čím znižuje odpad materiálu.

V dizajne duálnej stanice môže inteligentný systém presne ovládať prepínanie týchto dvoch pracovných staníc, aby sa zabezpečilo, že pri rezaní na jednej strane sa na druhej strane vykonávajú príprava, vypúšťanie a ďalšie operácie. Prostredníctvom bezproblémového pracovného postupu sa zníži čakacia doba na zmenu materiálu a zlepšuje sa účinnosť výroby.

Inteligentný systém môže tiež dynamicky upravovať zaťaženie dvoch pracovných staníc, aby sa predišlo ťažkam výroby spôsobenej jednou stanicou, ktorá je príliš zaneprázdnená, zatiaľ čo iná stanica je nečinná, čím sa zlepší celková účinnosť výroby a využívania materiálu.

Vďaka týmto inteligentným optimalizačným funkciám má laserový stroj s dvoma stanicami zjavné výhody v praktických aplikáciách, najmä v prostrediach s vysokou objemou, vysokou presnosťou a efektívnym výrobným prostrediam.

Kategórie výrobkov

Súvisiace výrobky

+86-159 5138 1316

+86-159 5138 1316 +86 180 6819 3096

+86 180 6819 3096

Group 4, Xinba Village, Binhai New Area (Jiaoxie Town), Laoba Port, Nantong City, Jiangsu, Čína.

Group 4, Xinba Village, Binhai New Area (Jiaoxie Town), Laoba Port, Nantong City, Jiangsu, Čína.

Autorské práva © Nantong Hwatun Heavy Strojový nástroj Co., Ltd. Všetky práva vyhradené.

简体中文

简体中文